大连船用零部件是船舶运行的重要组成部分,其性能和质量直接影响到船舶的安全性、可靠性和效率。随着船舶制造业的不断发展和环保要求的提高,船用零部件的技术和市场也在不断变化。未来,智能化、环保化和模块化将成为船用零部件发展的重要趋势。

通风机、通风管道、风口、风门等是船舶通风系统的重要组成部分。通风系统用于调节舱室内的空气温度、湿度和空气质量,为船员和设备提供良好的工作环境。通风部件需要具备耐腐蚀、耐磨损和良好的空气动力学性能。

大连船用零部件的制造工艺和质量控制有哪些关键环节?

制造工艺关键环节

原材料选择:根据船用零部件的使用环境和性能要求,选择合适的材料。如在海水环境中,常采用耐腐蚀的不锈钢、铜合金、铝合金等材料;对于承受高应力的部件,选用高强度合金钢。材料的化学成分、力学性能、物理性能等需符合相关标准和规范。

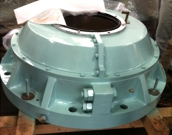

铸造工艺:对于一些形状复杂的船用零部件,如船用泵壳、阀门壳体等,常采用铸造工艺。包括砂型铸造、精密铸造等方法。在铸造过程中,要控制好熔炼温度、浇铸速度、冷却速度等参数,以避免出现气孔、缩松、裂纹等缺陷,保证铸件的致密性和尺寸精度。

锻造工艺:对于承受较大载荷的零部件,如曲轴、连杆、锚链等,锻造工艺是常用的方法。通过锻造,可以改善材料的内部组织,提高零件的强度和韧性。锻造过程中,要控制好锻造比、加热温度、锻造速度等参数,确保锻件的质量。

机械加工:船用零部件通常需要进行高精度的机械加工,以满足其装配和使用要求。包括车削、铣削、磨削、钻孔、镗孔等加工工艺。在机械加工过程中,要严格控制加工精度和表面粗糙度,采用先进的加工设备和工艺方法,确保零件的尺寸精度和形位公差符合设计要求。

焊接工艺:船用零部件的连接很多时候采用焊接工艺,如船体结构的焊接、管道的焊接等。焊接质量直接影响到零部件的强度和密封性。要选择合适的焊接方法,如手工电弧焊、气体保护焊、埋弧焊等,并控制好焊接参数,如焊接电流、电压、焊接速度、焊接顺序等,以减少焊接应力和变形,避免出现焊接缺陷。

表面处理:为了提高船用零部件的耐腐蚀性、耐磨性和美观度,需要对零部件进行表面处理。常见的表面处理方法有电镀、热喷涂、涂装等。电镀可以在零件表面形成一层耐腐蚀的金属涂层;热喷涂可以喷涂各种耐磨、耐腐蚀的涂层;涂装则可以提供良好的防护和装饰作用。在表面处理过程中,要严格控制处理工艺和质量,确保涂层的附着力、厚度和均匀性符合要求。

质量控制关键环节

原材料检验:对采购的原材料进行严格的检验,包括材料的质量证明文件审查、化学成分分析、力学性能测试、金相组织检验等。只有原材料各项指标符合要求,才能投入使用,从源头上保证零部件的质量。

过程检验:在零部件制造的各个工序过程中,进行及时的检验和控制。包括首件检验、巡检和完工检验等。首件检验可以及时发现工艺是否正确,设备是否正常;巡检可以监控生产过程中的质量变化,及时发现问题并进行调整;完工检验则对零部件的终质量进行全面检查,确保符合设计和标准要求。

无损检测:采用无损检测技术对零部件进行检测,如超声波检测、射线检测、磁粉检测、渗透检测等。无损检测可以发现零部件内部和表面的缺陷,如裂纹、气孔、夹杂物等,及时采取措施进行处理,避免缺陷对零部件性能和安全造成影响。

尺寸精度测量:使用高精度的测量设备和工具,对零部件的关键尺寸和形位公差进行测量。如三坐标测量仪、卡尺、千分尺、量规等。确保零部件的尺寸精度符合设计要求,保证其与其他零部件的装配精度和配合性能。

性能测试:对一些重要的船用零部件,需要进行性能测试,以验证其是否满足使用要求。如对船用发动机的零部件进行动力性能测试、对船用泵进行流量和扬程测试、对船用阀门进行密封性能测试等。通过性能测试,可以发现零部件在实际使用中的问题,及时进行改进和优化。

质量追溯体系:建立完善的质量追溯体系,对每个零部件的原材料采购、生产加工、检验检测等环节的信息进行记录和跟踪。一旦发现质量问题,可以迅速追溯到问题的根源,采取有效的措施进行处理,同时也为后续的质量改进提供依据。

船用零部件的选型需要考虑船舶的类型、用途、航行环境等因素。发动机:根据船舶的吨位和航速要求选择合适的发动机型号。螺旋桨:根据船舶的推进需求和航行环境选择合适的螺旋桨材质和设计。导航设备:根据船舶的航行区域和航行要求选择合适的导航设备。

随着全球航运业的快速发展,船用零部件市场也在不断扩大。船舶制造商和船东对高质量、高性能的船用零部件的需求日益增加。同时,环保和节能也成为船用零部件发展的重要方向。例如,低排放发动机、高效推进器、智能导航系统等新型零部件的研发和应用,正在推动船舶行业向更加环保和高效的方向发展。